Perisztaltikus pumpa egység

Fig. 1: jFermi peristaltic pump

A jelenlegi perisztaltikus pumpa egység 3D nyomtatott változata kapott helyet az első generációs fermentorban. Anyagát tekintve PLA+, és egy közép kategóriás 3D nyomtatóval lett elkészítve. PLA+ (Poly lactic acid + némi adalékanyag ridegségének csökkentésére) műanyag felhasználásával kapcsolatban voltak kétségeink szerkezeti stabilitásának tekintetében, de sok hónapos tesztelés után kitűnően vette az akadályokat, ezzel egyetemben a környezetvédelmi normáknak is mindenben megfelel. Természetesen lehetőség van harmadik fél által gyártott minősített, fröccsöntött pumpafej egységek beépítésére is.

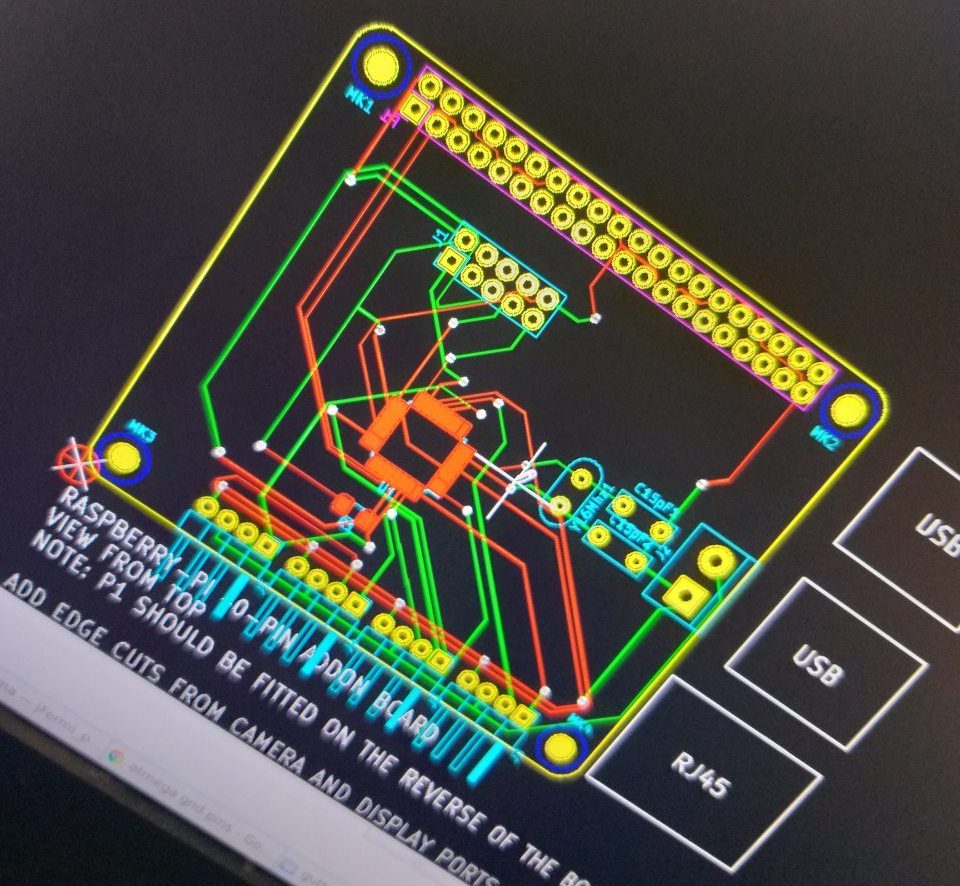

A rotor meghajtását egy Parallax Feedback 360° High Speed Servo látja el, aminek vezérlését hardveres oldalról egy jFermi által gyártott áramkör biztosítja, szoftveres oldalról pedig a javascript alapokon nyugvó folyamatirányító alkalmazás. A PCB a mostani legegyszerűbb formájában egy Atmega328pb 8-bites mikrovezérlőt hordoz, ami négy perisztaltikus pumpa vezérlését és a visszacsatoló jelek értelmezését látja el.

Fig. 2: PCB, pump driver

Mivel az egyik fő irány szoftveres téren javascript alapra helyezni az egész vezérlést, így komoly törekvések vannak egy STM32 ARM Cortex-M4 mikrovezérlővel kiváltani a jelenlegi AVR megoldást. Ez továbbiakban komolyan megkönnyítené a firmware frissítések eszközölését.

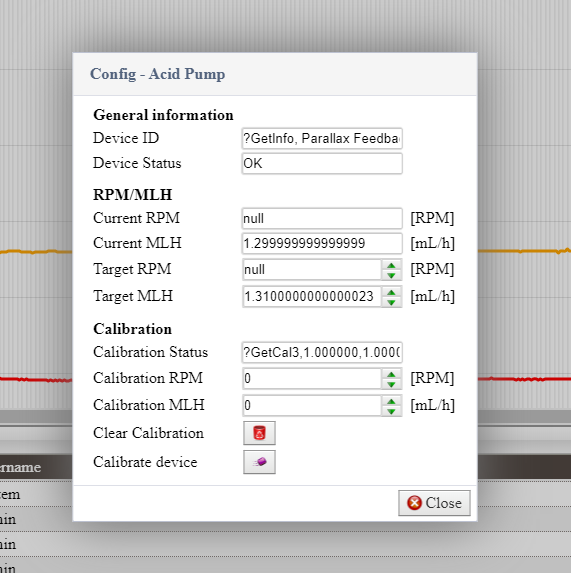

Fig. 3: Calibration panel

Fermentációs oldalról nézve a dolgokat, négy perisztaltikus pumpa az esetek döntő többségében elégnek bizonyul. A klasszikus 4-es: sav, bázis, tápanyag, habzásgátló adagolására van lehetőség. Mind a négy pumpa külön programozható, így bármilyen feladat rájuk osztható, időzített adagolás, késleltetett indítás, valamilyen jelre történő vezérlés, pH-ra, pO2-re, CO2-re stb. PID-es paraméterek közvetlenül a felhasználói felületre vannak kivezetve, így bármikor kényelmesen módosíthatóak, ebben akár egy varázsló is a segítségünkre lehet. Kalibrálásuk igen egyszerű, egy rpm (revolutions per minute) értékhez kell hozzárendelni egy ml/h v. g/h értéket. Ezt úgy végezzük el, hogy a kíván t oldatunkkal feltöltjük a csöveket, majd beállítunk pl. 2 rpm éréket, majd a kicsöpögő folyadékot egy előre lemért edényben felfogjuk. X idő múlva lemérjük ennek az edénynek a tömegét, normalizáljuk az értéket 1 órára, majd a Calibration MLH mezőbe beírjuk a kapott értéket és rákattintunk a Calibrate device gombra. Ezt a jövőben egy időzítő scripttel és a beépített mérleg segítségével még kényelmesebbé tesszük.

A kalibrálás gyakorisága legfőképpen a tömlő anyagától, és az általa szállított folyadék tulajdonságától (dinamikai viszkozitás (η), sűrűség (ρ)) függ. Alap esetben a perisztaltikus pumpafej karakterisztikáját állandónak vesszük, az enkóderes forgató motorban és az elektronikában is megbízunk.

A leggyakrabban használt tömlő típusok anyaga a szilikon és a neoprene (szintetikus gumi, polychloroprene). A szilikon csövek nagyon sok mindenre jók, de ebben az esetben a használatuk inkább költséghatékonysági meggondoláson alapul. Minél kisebb átmérőjű tömlőről van szó, annál hamarabb elhasználódik, a fent említett perisztaltikus pumpákat használva érdemes hetente cserélni, mivel a pontosságuk csökkenhet, de ez is sok tényezőtől függ.

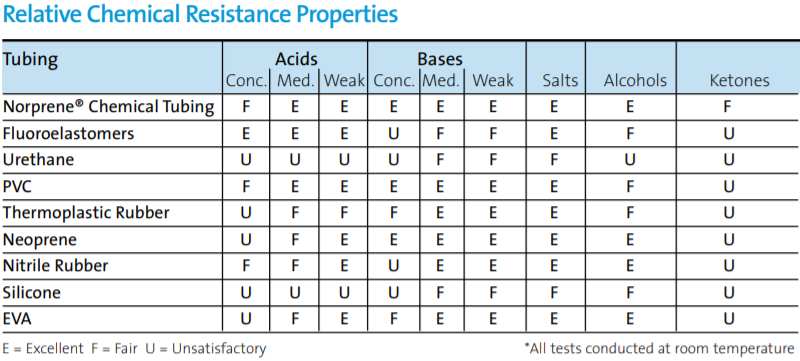

Fig. 4: https://www.usplastic.com/catalog/files/specsheets/FT-Norprene-Chemical.pdf

Ahogy a fenti táblázatból is látszik savak adagolására nem igazán ajánlott, ezt tapasztaltuk is, amikor 10%-os kénsavat adagoltunk egy 500 µm belső és 2 mm külső átmérőjű tömlővel, néhány nap után összeragadt a belseje, ilyen esetben mindenképpen neoprene tömlőt kell használni. Ezek élettartama minimum 10-szer hosszabb, kémiai ellenálló képességük kiváló, ami az árat illeti métere kb. 30-40€ körül mozog a fent említett paraméterekkel.

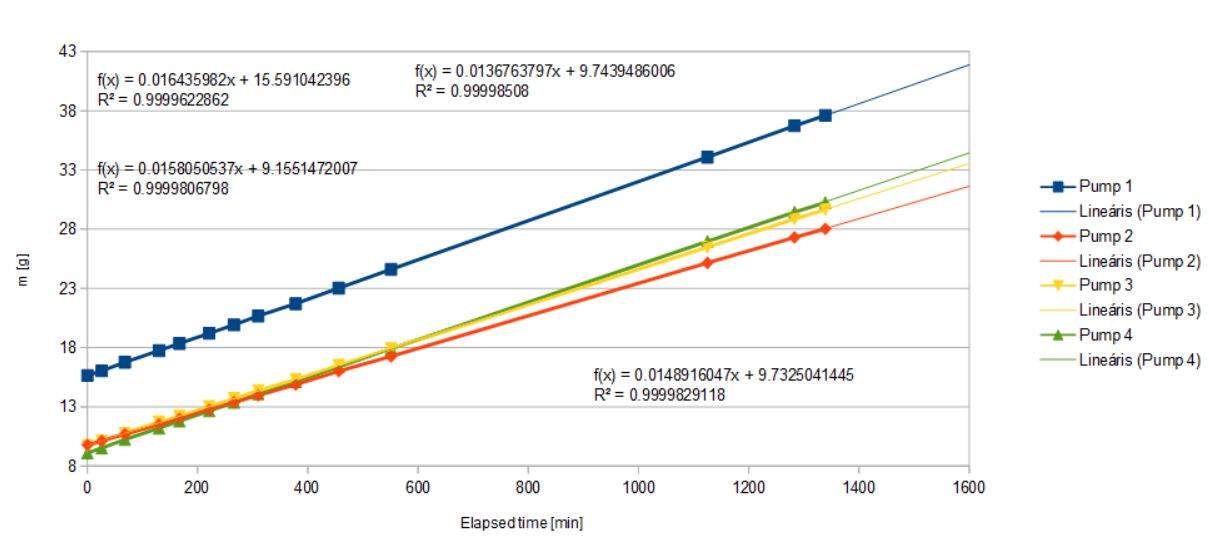

Végül nézzünk néhány kalibrációs eredményt, ebben az esetben szilikon csövet használtunk, a következő paraméterekkel: ∅belső = 0.5 mm, ∅külső = 2 mm, rpm = 2, desztillált víz.

Fig. 5: Peristaltic pump calibration

Négy pumpa kalibrálását végeztük egyszerre, a grafikonról kiolvashatjuk, hogy az adagolás tökéletesen lineáris volt az eltelt 24 óra alatt. A 2rpm-hez pedig az alábbi adagolási sebességeket tudtuk hozzárendelni.

| Átlag | |||

| P1 [g/h] | P2 [g/h] | P3 [g/h] | P4 [g/h] |

| 0.974 | 0.813 | 0.892 | 0.958 |

Látható, hogy az értékek kis mértékben eltérnek, ezek az egyes pumpafejre jellemző sajátosságok, de a következő mérés alkalmával tökéletesen reprodukálhatóak.

Mérési eredmények INNEN letölthetőek.